發布日期:2013-10-16

1.傳統保護方法及不(bù)足

T91、TP347H等高合金鋼在(zài)火電、化工、核能等領域有着廣泛的(de)應用。這(zhè)些材料在(zài)焊接時(shí),焊縫背面必須進行有效地(dì / de)保護,才能避免根部氧化,以(yǐ)獲得良好的(de)焊縫成型和(hé / huò)保證接頭的(de)機械性能。高合金鋼小徑管焊接時(shí),工程上(shàng)常采用的(de)焊縫背面保護方法有:充氩氣、氮氣或者混合氣體保護[1-3]、利用藥芯焊絲或塗防氧化劑保護。但工程上(shàng)常用的(de)是(shì)保護效果穩定、适應性強、成本相對較低的(de)背面充氩保護方法。

傳統的(de)背面充氩保護,是(shì)從管子(zǐ)的(de)一(yī / yì /yí)端向焊接處充氩。如新建電廠過熱器管焊接時(shí),氩氣通過輸送導管由集箱的(de)進口插入集箱管座進行充氣。電廠過熱器管高合金鋼管檢修時(shí),則需先割開低合金鋼管以(yǐ)進行充氩,然後将割開的(de)低合金鋼管焊接起來(lái)。采用這(zhè)種工藝,雖然保護效果較好,但操作繁瑣、困難,氩氣消耗大(dà),焊接效率低。特别是(shì)在(zài)新建大(dà)容量火電機組中,合金小管焊口數量非常多,上(shàng)述缺點更加突出(chū)。因此必須對傳統的(de)保護方法加以(yǐ)改進。

2.新型保護裝置及工藝調整

2.1 直吹式充氩裝置

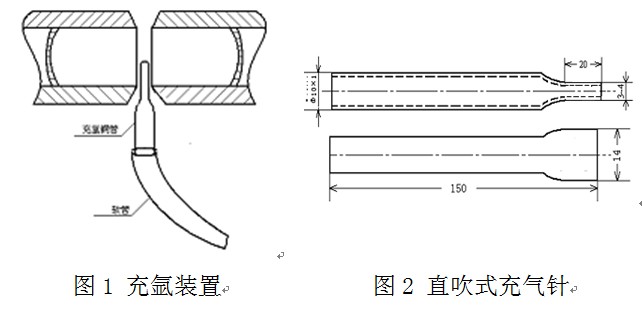

如果直接從焊接處充氩,操作更加簡便,也(yě)能節省氩氣用量。因此設計了(le/liǎo)圖1所示充氩裝置:

用易溶紙堵在(zài)坡口兩側200-300mm處形成氣室。用φ10×1mm黃銅管壓扁成圖2所示的(de)形狀。焊接過程中保持一(yī / yì /yí)定的(de)氩氣流量。第一(yī / yì /yí)層焊道(dào)焊至接近充氩針時(shí),拿掉充氣針,繼續焊完。

實際工程中發現這(zhè)種裝置存在(zài)以(yǐ)下缺點:

A.由于(yú)氣室空間較小,當氩氣流量小時(shí),保護效果不(bù)好;加大(dà)氩氣流量,則對焊接電弧産生影響,焊縫中易産生氣孔;

B.保護效果一(yī / yì /yí)般,主要(yào / yāo)是(shì)空氣不(bù)能完全排淨;焊接次層時(shí)進一(yī / yì /yí)步加劇了(le/liǎo)背面焊縫的(de)氧化。

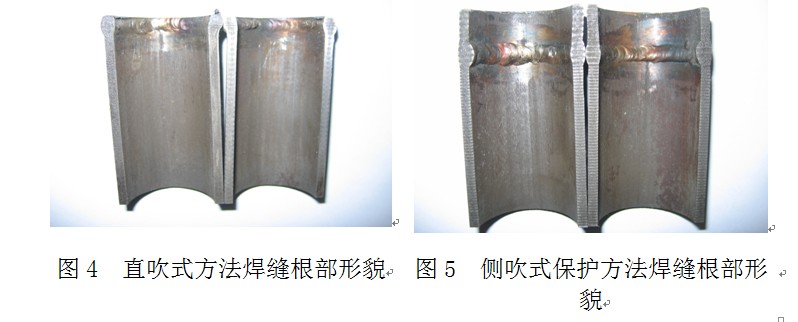

采用此種保護方法典型的(de)焊縫背面形貌如圖4所示,背面焊縫成型尚可,但氧化較嚴重。

2.2 側吹式充氩裝置

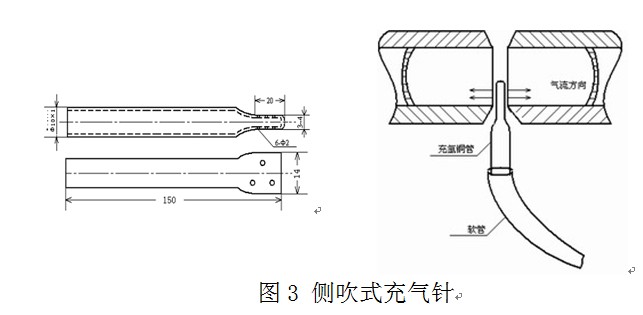

采用圖1 所示的(de)充氩裝置,但将充氣針設計成圖3所示,即将原充氣針端部焊接密封,而(ér)在(zài)兩個(gè)側面分别鑽3個(gè)φ2mm的(de)小孔,讓氩氣從兩個(gè)側面向氣室送氣。同時(shí)對焊接工藝進行調整:打底焊接時(shí)保留充氣針部位不(bù)焊,随即進行蓋面層焊接,最後取出(chū)充氣針,焊接層次封口。

此改進已先後在(zài)某些電廠工程上(shàng)得到(dào)采用。工程實際應用表明,此種方法具有以(yǐ)下優點:

(1)操作簡便。以(yǐ)前需2-3人(rén)完成的(de)工作,現隻需1人(rén)即可。充氩效率提高,焊工待焊時(shí)間大(dà)大(dà)縮短;

(2)氩氣消耗大(dà)爲(wéi / wèi)降低。根據管子(zǐ)直徑和(hé / huò)焊口距充氣點距離,傳統充氩方法,氩氣流量爲(wéi / wèi)10-20L/min,改進後氩氣流量爲(wéi / wèi)6-10L/min,且充氣時(shí)間大(dà)大(dà)縮短。據工程統計,此改進比傳統方法節省氩氣80%以(yǐ)上(shàng);

(3)保護效果良好。其典型的(de)根部形貌如圖5所示,背面焊縫成型良好,表面呈銀灰色,未見氧化。

2.3 獲得良好保護效果的(de)技術關鍵

(1)氣室密封性:氣室應具有一(yī / yì /yí)定的(de)嚴密性。對管徑45mm以(yǐ)上(shàng)的(de)焊口,可在(zài)表面貼錫箔紙,覆蓋部分坡口間隙;

(2)充氩位置:吊焊及斜焊位置時(shí),充氣針置于(yú)頂部;橫焊位置時(shí),充氣針置于(yú)便于(yú)收口的(de)位置;

(3)充氩時(shí)間:充氩一(yī / yì /yí)定時(shí)間後才能焊接;焊接次層時(shí)要(yào / yāo)繼續充氩;

(4)點焊質量:若點焊焊縫背面保護不(bù)好,則需調整氩氣流量或充氣針位置,并需将點焊處磨掉重焊。